ALWAYS FLY TOGETHER

TECHNOLOGY

ホーム > テクノロジー

TECHNOLOGY

「より強く、より軽く」ジャムコの技術は、わずか1グラムのために。

Chapter 1

安全で軽燃費な飛行に求められるもの

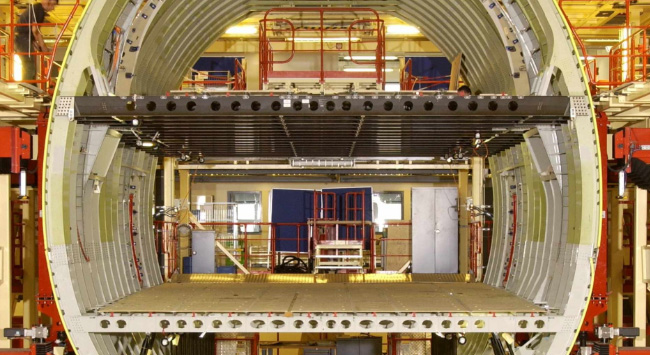

飛行機の50%を占めるカーボン部材

航空機にとって強度を保ちつつ軽くすることは、⾶⾏性能と燃費の向上に直接的な効果を発揮します。また、安全に運航するため⼗分な⾼い耐久性も必要となります。

旅客機内の空気は⾼⾼度を⾶ぶため乾燥していますが、湿度を上げるために加湿を⾏うと従来の⾦属製の機体では、⽔分による機体の腐⾷が懸念されます。

耐腐⾷性に優れ、乾燥が苦⼿な乗客でも快適に過ごせる客室。強度を保持したまま軽量化を実現。

⾶⾏機の50%(重量比)を占めるカーボン部材は、これらの要求を満たす素材として用いられています。

Chapter 2

より強く、軽く、

様々なニーズに応える技術

21世紀の航空産業を支える

日本のカーボン技術

⽑布やセーターに使われているアクリル系繊維は、高温で加熱すると炭化黒鉛化してカーボンファイバーになります。そして、この繊維で織った⽣地がカーボンクロスです。

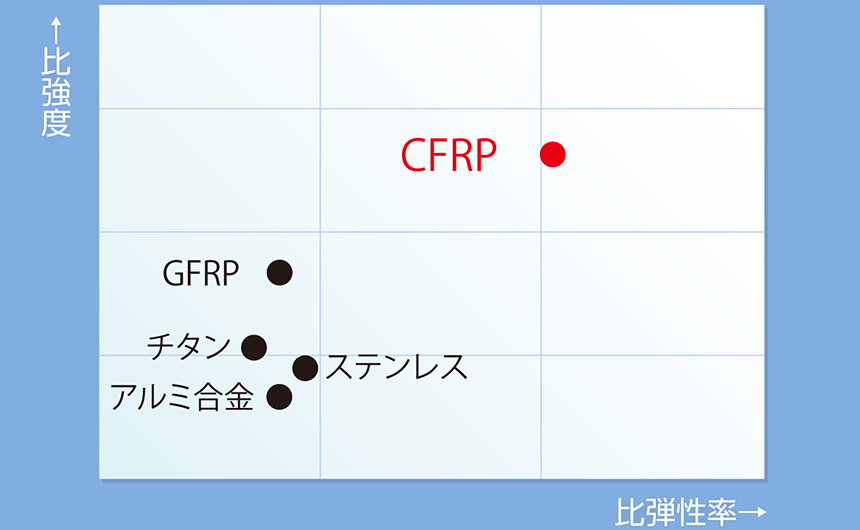

炭素繊維強化樹脂(以下、CFRP)はカーボンクロスに、熱で硬化する性質を持った樹脂を含浸して成形、硬化させたものです。⺟材である樹脂を炭素繊維で強化することで、単体樹脂より優れた特性を得ることができるため、近年、その使⽤範囲は広がっています。

⾝近なところではゴルフクラブや釣り竿といったスポーツ・レジャー分野です。市販製品ではCFRPを導⼊した実績は⻑く、その分多くの製品を⽬にします。

特徴はなんといっても軽くて強くて腐⾷しにくいことですが、他にも、適用部位ごとに機械的特性等の要求に応じた“個別設計”ができる材料なのです。

◆機体の強度を増すことで、機内圧は、従来の8,000フィート気圧(富士山7合目)から6,000フィート気圧(富士山5合目)へと快適性に貢献しています。

◆CFRPの比重は、1.6g/cm3 比重7.8g/cm3の鉄と比較して1/4の軽さ 強度及び弾性率に優れ、比強度(引張強度を比重で割った値)は鉄の10倍、比弾性率(引張弾性率を比重で割った値)は鉄の7倍と言われています。

◆航空機に用いられるCFRPは、要求される機械的特性を満足させるため、市販製品に用いられるCFRPよりも最小限の樹脂の中にぎっしりと炭素繊維を詰めたものとなります。

Chapter 3

世界に羽ばたく

空の安全を支える

ジャムコのカーボン技術

現在、世界二大航空機メーカーの一つであるエアバス社の全機種にCFRP構造部材を供給しています。

今後、更に高まる航空機需要を支えるため、これまでの20年以上に及ぶCFRPに関わる技術的経験を基盤に、品質第一を基本として、品質の維持向上、生産能力の拡大及び市場の拡大に努めて行きます。

Chapter 4

Engine Technology

継続的改善を積み重ねる

飛行機の推力を生むエンジンは、高精度で緻密な部品で構成されています。

そのエンジン部品には、チタン合金、耐熱合金、耐食合金と用途に合わせた様々素材が用いられ、素材に合わせた接合、加工、熱処理 及び 非破壊検査等の特殊工程技術が必要とされています。

エンジン部品の製造には、高い技術を要し、高精度で緻密な部品作りが必須とされています。